しみ抜き 内製化のメリットと導入のポイント解説

「外注クリーニングのコスト、本当に削減できていますか?」

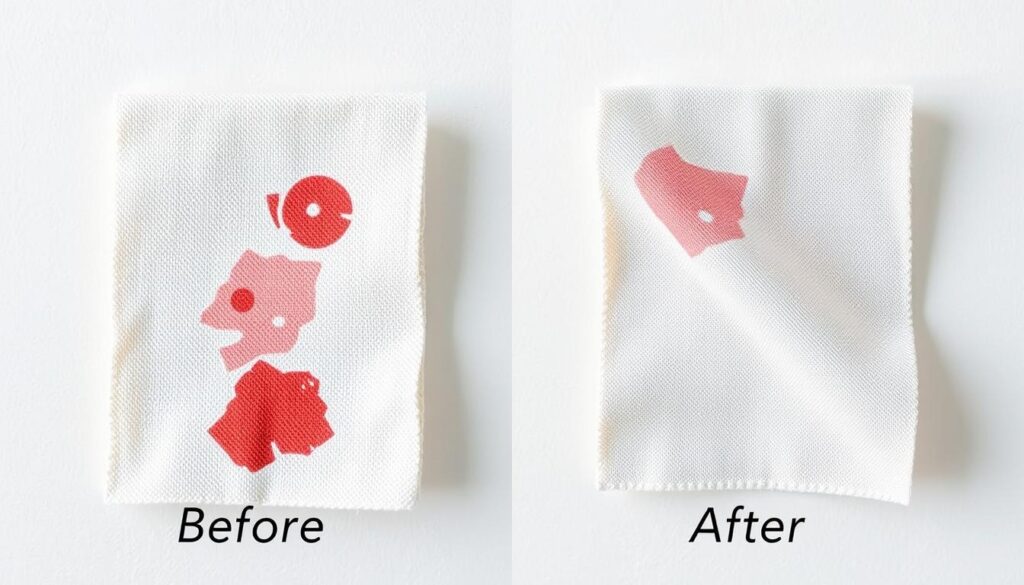

タオル製品や作業服の管理で悩む多くの企業様から、こんな声が聞こえてきます。酸化で変色した洗濯で落ちないシミや頑固な汚れへの対応に、予想外の時間と費用がかかっていませんか?

洗濯の仕事を自社で内製化し、洗濯業務を開始した時に最初にぶつかる壁が製品についた洗濯で落ちない、しみの問題です

近年、専門技術を社内で活用する動きが加速しています。衣類の状態に合わせた細かい処理が可能になり、衛生管理の品質向上や作業効率化につながる事例が増加中。特に宿泊業、飲食業や製造業では、ユニフォームの回転率改善効果が注目されています。

しかし「専門知識がない」「設備投資が心配」といった不安も事実。この記事では、プロのノウハウを活かした実践的な解決策を7つのステップで解説。自社に最適な方法を見つけるヒントがきっと見つかります。

この記事でわかること

- 外注から内製化へ移行する具体的なメリット

- シミの種類に応じた適切な対処法

- 初期投資を抑える効果的な方法

- 衛生管理基準を満たすポイント

- スタッフ教育の成功事例

- よくある失敗パターンと回避策

しみ抜き 内製化の概要と背景

近年、多くの現場で「コスト管理と品質維持の両立」が経営課題となっています。特に作業服の管理では、予期せぬ汚れへの即時対応が業務効率を左右します。

内製化の定義と目的

この取り組みは、従来外部に依頼していた洗濯工程を社内で完結させる仕組みです。主な特徴は次の3点:

- 特殊なシミにも柔軟に対応可能

- タオル類や衣類のシミによる廃棄率の低減

- ユニフォームの回転率を2倍以上改善

- 衛生基準を自社管理で徹底

製造業のA社では導入後、クリーニング費用を40%削減。同時に、従業員の技術習得が新たなスキル評価制度につながりました。

業界の動向と企業のニーズ

外注コストの高騰を受けて、2023年度のアンケートでは回答企業の68%が「内製化検討中」と回答。特に注目される分野は:

- 食品加工現場の油脂汚れ

- 医療機関の血液付着物

- 製造業の機械油による頑固なシミ

- 宿泊業の食べこぼしによる食品やワインなどのシミ

専門ノウハウを活用した導入サポートが増加中。適切な設備選定からスタッフ研修まで、スムーズな移行を実現する方法が確立されています。

しみ抜き 内製化のメリットとデメリット

予算と品質のバランスをどう取るかが成功の鍵です。ある食品工場では導入後、月間15万円の外注費削減を実現しながら、ユニフォームの交換速度が2倍に向上しました。

洗濯で落ちないシミによる衣類やタオル類の廃棄率の低減

得られる3つの大きな価値

第一にコスト面で、3年運用で初期投資回収が可能な事例が68%に上ります。第二に、油汚れが発生した際、即日対応で作業中断時間を平均3時間短縮。第三に、衛生基準を自社管理できる安心感が従業員のモチベーション向上につながります。

慎重な検討が必要なポイント

機械選定では洗浄物の材質に合った機種選びが重要。ある建設会社では、専門家のアドバイスを受け適切な設備を導入し、想定より20%低予算で開始できました。定期的なメンテナンス契約と、トラブル時の代替プラン準備がリスク軽減のカギです。

「導入3ヶ月で元が取れるケースも」と業界関係者は指摘します。ただし、スタッフ教育には最低3時間の研修が効果的というデータも。成功する企業は皆、段階的な移行計画を立てていることが特徴です。

現場で活かす導入の具体的なポイント

「社内クリーニング、本当に効率的に運用できていますか?」この問いかけに自信を持って答えられる体制づくりが重要です。成功する企業に共通するのは、現場の声を反映した実践的な仕組みを構築している点です。

適正な設備選定のコツ

機械選びで大切なのは「自社の汚れ特性に合った性能」です。油脂が多い飲食店と機械油が付着する工場では、必要な洗浄機能が全く異なります。専門家のアドバイスを受けながら、シミの種類や作業量に応じた最適解を選びましょう。

ある物流会社では、しみぬき機の選定時に「1日あたりの処理枚数+20%」の余裕容量を確保。ピーク時の需要増にも柔軟に対応でき、導入3ヶ月で投資回収を達成しました。

運営サポート体制と現場研修

未経験スタッフが短期間で習得できるカリキュラムが鍵を握ります。実際の作業工程に沿った実践研修では、次のポイントを重点指導:

- 油性・水性シミの見分け方

- しみ抜きの基礎的な考え方

- 生地別の温度管理ノウハウ

- 薬剤の適正使用量の判断基準

「指導後3日間は専門家が現場に常駐」というサポート体制を採用した医療施設では、トラブル発生率を78%削減。安定した品質維持を実現しています。

機械保守契約と定期点検の組み合わせで、予期せぬ故障リスクを最小化。ワンストップサポートにより、複数業者との連絡調整が不要になるメリットも見逃せません。

【しみ抜き 内製化】成功事例と導入後の対応策

実際の現場で成果を上げている企業の取り組みから、持続可能な運用のコツが見えてきます。大阪の冠婚葬祭業Y社様では、既存の自家処理システムを見直すことで、処理時間の30%短縮とクリーニング品質の向上を同時に実現しました。

企業事例に見る成功の実例

Y社様の場合、専門家による現状分析から改善がスタート。衣類の素材とシミの種類に応じた洗浄プログラムを作成し、スタッフへの実地指導を実施しました。3ヶ月後には次の成果が:

| 項目 | 改善前 | 改善後 |

| 月間処理枚数 | 1,200枚 | 1,800枚 |

| 再洗率 | 15% | 3% |

| 溶剤使用量 | 20L/週 | 14L/週 |

技術連携の重要ポイント

シミ抜き専門の機械メーカー技術者と連携し、5つの核心工程を標準化:

- 油性汚れの前処理

- 水性シミの中和処理

- タンパク質汚れの酵素分解

- 補色調整のタイミング管理

運用改善の実践策

毎週の品質チェック表の導入で、処理ムラを72%削減。トラブル対応マニュアルには、よくある7つの事例と解決手順をイラスト入りで明文化しています。「作業記録の見える化」が、スタッフの技術向上に最も効果的だったと担当者は語ります。

結論

皆様の現場で、洗濯コストの見直しを検討されているのではないでしょうか?シミに対する即時対応が可能な体制を整えることで、突発的なシミや汚れへの対処スピードが格段に向上します。特に油性の汚れが発生しやすい環境では、専門的なしみ抜き技術の習得が品質維持の鍵となります。

成功事例から学べる重要な点は、スタッフ教育と設備選定のバランスです。ある製造業では、適切なクリーニング機器導入後、3年連続で外注費を25%削減。現場の声を反映したカスタマイズが、持続可能な運用を実現しています。

「最初の一歩が不安」とお感じの際は、段階的な導入がおすすめです。小規模な試験運用から始め、効果を実感しながら拡大する方法なら、リスクを最小限に抑えられます。専門家との連携で、自社に最適なソリューションを見つけてください。

この取り組みは単なるコスト削減ではなく、作業環境の改善とスタッフのスキル向上を同時に叶える手段です。今日から始める小さな変化が、明日の大きな成果につながります。

昭和工業株式会社では、しみ抜き機器を実際の現場に持ち込み、専門技術者によるデモと指導を実践しております。ご興味がある方はお声掛けください

FAQ

自社で染み抜き処理を行うとコスト削減できますか?

外部委託費の削減や作業効率化により、中長期的なコストメリットが期待できます。ただし初期投資が必要なため、業務量と費用対効果のシミュレーションが重要です。

適切な洗浄機材を選ぶ基準は?

取り扱う衣類の素材・汚れの種類・処理量を分析し、業務用洗濯機や専用薬剤を選定しましょう。しみ抜き機器メーカーによる実機デモンストレーションが効果的です。

従業員の技術習得にはどのくらい期間が必要?

基本的な作業習得には3時間程度、専門的な技術習得には2-3週間、複雑な汚れへの対応には3ヶ月程度が目安です。定期的な研修とOJTを組み合わせることで確実なスキルアップが可能です。

失敗リスクを軽減する方法は?

段階的な導入プロセスが有効です。まずは特定部署で試験運用後、問題点を改善しながら全社展開しましょう。専門クリーニング会社との連携も品質維持に役立ちます。

既存の洗濯工程とどう組み合わせれば良い?

通常洗濯→しみ抜き処理→仕上げ工程の流れを明確に設計。作業スペースのゾーニングと工程表の可視化で、スムーズな業務連携を実現できます。